中国海洋石油集团有限公司(以下简称“中国海油”)1982年成立以来,经过42年的高速高效发展,2024年实现油气净产量当量726.8百万桶油、同比增长7.2%,原油增产量占全国总增量的79%,天然气增速位居三大油公司之首,成为国内最大的海上油气勘探开发生产单位,连续21年获央企负责人经营业绩考核A级。近年来,中国海油认真贯彻落实习近平总书记关于加大国内油气勘探开发力度、保障国家能源安全的重要指示批示精神,紧紧围绕“三大工程、一个行动”和“四个中心”建设要求,连年新建油气产能保持1000万吨级,工程建设任务较2018年翻番。随着油气资源“低、边、稠”发展趋势,工程建设工作量逐年攀升,面临新形势新任务新要求:(1)解决加快产能建设与人力、场地等资源协调矛盾;(2)克服或缓解海域使用权证办理等前置条件更为复杂和不确定性对项目进度影响;(3)统筹平衡产能建设提速与保障安全质量关系。

在中国海油党组坚强领导下,海洋工程领域坚持问题导向,深入调研国内外工程建设标准化管理现状及特点,围绕新时代工程建设提速提效目标,以产量最大化为核心,针对海上油气田工程建设材料设备规格多、设施部件不通用、建造周期长和成本高等问题,通过技术变革、制度创新和管理流程优化,以“五个一”价值创造为导向,系统推进海上油气田工程建设标准化,创新构建工程建设标准化价值创造管理模型,提出并应用技术开发“协同生态”、工程设计“优快选型”、批量采办“动态匹配”、设施建造“规模定制”、海域整体“项目集约”五项管理方法,推动实现中国海油海上油气工程建设从“单一项目个性化”到“海域整体开发规模定制化”。

主要做法

由于水深、地质条件、波浪流等海洋环境条件复杂,海上油气田平台空间成本高,海上油气田对设施紧凑化和集约化要求更高,工程建设标准化难度和挑战巨大。随着油藏认识深化及40多年200多座平台设计建造经验积累,渤海湾具备整体开发工程建设标准化条件。为此,以“五个一”价值创造为导向,系统推进工程标准化管理。包括:(1)一个工作目标:以产量最大化为核心目标,加快产能建设,全过程提质增效;(2)一个核心理念:工程标准化技术驱动“单一项目集中攻坚”升级为“产能建设常态化比较优势”;(3)一个技术机理:以基础性标准化技术推动应用性标准化技术、催生前沿性标准化技术,实现技术价值创造;(4)一个实施策略:“去项目化”规模定制+“项目化”交付管理+标准化成果迭代管理;(5)一个能力建设:打造中国海油海洋油气工程核心竞争力,建设“工程FASTER 402”品牌(注:FASTER 402为产能建设追求“更快更优更智能,项目批复后402天建成投产”目标)。具体作法:

一、构建“价值创造”机理模型,系统推动工程建设全过程标准化

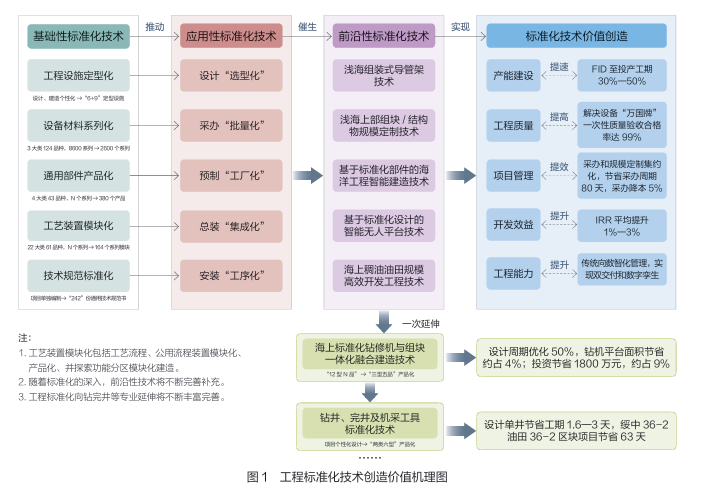

1. 构建工程标准化技术创造价值机理的管理路径。规范工程标准化技术体系,以基础性标准化技术推动应用性标准化技术、催生前沿性标准化技术,实现价值创造。基础性标准化技术包括工程设施定型化、设备材料系列化、产品部件产品化、工艺装置模块化和技术规范标准化。应用性标准化技术包括“选型化”设计、“批量化”采办、“工厂化”预制、“一体化”总装和“工序化”安装。催生前沿性标准化技术包括组装式导管架技术、组块规模定制化技术、智能制造技术、标准化无人平台技术等。

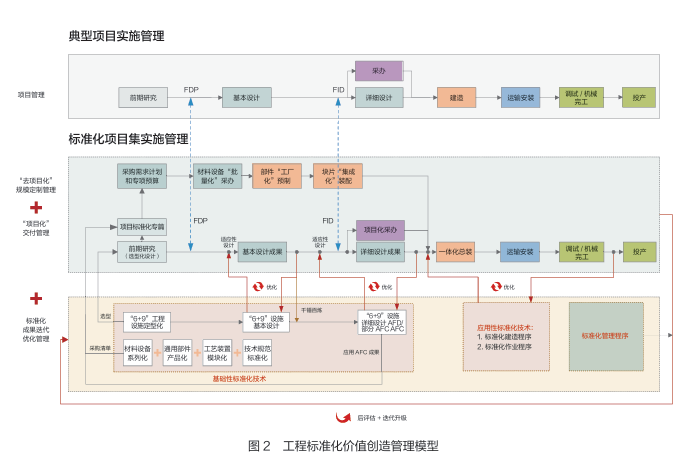

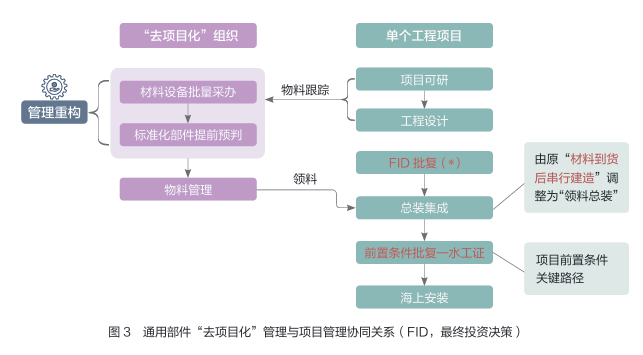

2. 构建工程标准化价值创造管理模型。(1)“去项目化”规模定制管理是标准化管理核心。统筹“标准化采购需求计划和专项预算”,开展标准化设备材料“批量化”采购、部件“工厂化”预制和分片“集成化”装配。(2)“去项目化”交付管理。从设计、采办、建造全过程规范与“去项目化”规模定制管理有机衔接,重点在项目决策后应用“去项目化”规模定制的标准化物料开展“项目化”总装及后续工程实施。(3)标准化技术迭代管理。应用中完成“选用—适应性设计—总结优化”迭代,通过多项目全过程应用并结合新技术、新材料实现迭代升级。

二、加强技术开发“系统融合”管理,全面夯实基础性标准化技术根基

1. 坚持系统观念构建顶层规划,统一各方思想,确保“步调一致”。以工程标准化推动技术和管理创新,纵向贯穿前期设计、采办、建造安装全过程,横向实现油藏、钻完井和生产多专业协同。为保障全过程、全链条技术和管理目标统一性:(1)基于多因素、多维度构建工程标准化顶层规划。发布中国海油《海上油(气)田工程标准化建设纲要》《工程标准化深化应用实施方案》统筹标准化技术开发和管理制度建设,构建技术和管理相融合的体系架构。(2)构建工程标准化技术机理统筹技术开发和应用。以基础性标准化技术推动应用性标准化技术、催生前沿性标准化技术,实现技术价值创造;加强工程标准化技术系统性、全局性管理,确保“五化”基础性技术全过程融合提效、全局最优。

2. 构建“研用一体化”联合团队协同工作机制,形成利益共同体和生态圈,确保“统一指挥”。以中国海油利益最大化为目标,构建“研用一体化”生态共同体。(1)发挥各自优势,短板互补,构建“3+1”多赢组织工作机制。集团总部发挥“一盘棋”统领作用,统筹资源,协调统一各方标准化工作思路,调动主观能动性。分/子公司作为应用方提出需求,落实应用、发挥成效。研究总院牵头技术开发,主导标准化工程设施定型设计,从源头落实标准化成果应用。专业板块公司负责标准化工程设施基本设计及产品化设计,并在详设、建造、安装中深化应用。(2)研究应用一体化工作机制,形成PDCA闭环控制。集团研究总院、专业公司和油田分/子公司既是技术开发方,又是应用使用方,避免技术开发和应用两层皮,制定管理制度约束各方严格应用标准化成果,形成技术迭代更新机制,保障工程标准化技术开发方向与管理目标协同。

三、加强工程设计“优快选型”管理,源头落实应用性标准化技术价值

1. 构建“模块化平台技术”,实现工程项目菜单式“选型设计”模式。传统海上油气工程通过个性化实现单体“最优”,但牺牲了时间成本和规模效益。渤海湾过去约90%以上平台均存在后期改扩建,具备从个性精益化设计转变为“选型+复核”设计条件。渤海区域坚持整体开发理念,以“五化”构建“模块化平台技术”。(1)构建“6+9+5+5”系列标准化设施,包括6型导管架、9型组块、5型标准化生活楼和5型钻修机模块,实现“个性化”设计转变为“选型+复核”设计。结合定型平台构建通用材料设备定型系列清单,减少系列并优化供应链,提升产品质量,实现备品备件共享,解决设备材料“万国牌”问题。(2)基于定型平台构建通用部件“产品化”选型库,各系列平台“共享”零部件和设备,实现规模化生产,提高工人熟练程度,降低“次品率”。

2. 基于设计理念和模式转变,构建项目“优快决策”管理机制基础。(1)优化标准化项目前置条件工作机制和路径,将“设计后串行开展环评、海域报告编制”转变为“标准化环评+非关键参数补充”工作模式。(2)突破项目常规基本设计、详细设计两步模式,组织实施“优快选型”一体化设计。实施“工程设计一体化”,将“设计、第三方检验、预制”纳入标准化工作范围。(3)建立“线上+线下”标准化设计培训。探索实践形成了一套“线下专题讲座、线上电子课程”干系人培训模式。

四、加强批量采办“动态匹配”管理,优化提升物料链和资金链融合效能

1. 创新建立标准化专项预算管理机制和流程。(1)建立标准化物料集中采购需求统筹机制。在开发工程项目可行性研究阶段编制《工程建设标准化专篇》,分析项目标准化应用深度及标准化物料采购需求。以油田分公司为单位定期统筹区域内开发工程项目集的标准化物料采购需求。(2)构建“工程标准化专项预算(资金池)”管理流程。独立于投资预算、费用预算构建“工程标准化专项预算”,按照“单项”随年度计划预算同时编制,作为通用设备材料、通用部件/模块标准化采办的启动资金。建立标准化专项预算管理机制和流程,为实现材料设备批量化采办提供费用保障,有效解决中长线设备采办周期制约项目工期问题,通过“团购”降低成本。

2. 构建标准化材料设备“准实时”动态管理流程和机制。(1)物料采办“集约化、专业化”管理,由单项目配置各类设备材料采办专责人员,转变为单品类标准化设备专人负责模式。采用订单“指令式”管理,实现与项目需求“准实时”无缝衔接。(2)深化工程标准化和采办标准化“两化”融合。通过系统分析和全面梳理,确定工程标准化和采办系列化“两化融合”切入点,推进传统重复式采办向集中式订单采办转变。创建适用“批量”采办的招标方案、招标文件和评标方法,建立高效沟通机制,确保采办需求编制和采办实施环节有序衔接。通过构建材料设备标准化管理流程和机制,平均节省采办周期约3个月,基本解决了中长线设备采办制约项目建设周期问题。

五、加强设施智造“规模定制”管理,全面推动前沿性标准化技术发展

1. 构建关键路径设施部件/模块“去项目化”规模预制管理流程和机制。(1)创新形成区域通用部件“去项目化”预制管理制度,支持处于关键路径的通用部件按照预制周期和各潜在项目计划以区域为单位开展前置采办及预制。支持专业服务公司对非关键路径部件按“削峰填谷”原则进行科学合理排产,形成适度“备件库”,并在项目间“按需分配、随用随取”,提升总装效率。(2)创新提出应用通用部件“批量化下单+指令式”生产相结合管控模式,组织维度统筹管控,标准化通用部件制造与潜在项目决策批复并行,打好生产预算与项目概算的“组合拳”,实现按需精准、实时配送。(3)构建功能化模块建造模式,从设计源头优化布置方案,甲板分片与设备设施功能有机结合,实现功能化模块建造。

2. 创新实施“项目批复后即启动集成化总装”建造理念和管理机制。(1)构建大工程一体化集成总装模式。在工程建设专业一体化建造基础上,推进工程与钻完井两个专业的一体化设计和集成总装。以协同设计为核心理念,打造基于模型的系统性工程,实现工程设施与平台钻修机布置方案一体化、公用消耗共享化和界面接口集成化。在设计源头应用高质量标准化设计成果,实现建造技术、工艺、方案、材料和资源匹配的高度协同。(2)创新项目总装集成管理流程和机制。工程项目由“批复后采办物料串行建造”模式调整为“项目批复后领取部件、设备和模块进行集成总装”。试点构建相关管理流程,制定配套管理制度。(3)构建总装集成现场管理指南和技术体系。加强场地资源、施工机具和质量管理,全面优化集成工艺,形成渤海“6+9+5+5施流水线式总装搭载集成工艺和工序,各功能模块建成后按顺序送达总装场地进行集成。

3. 创新应用“点、线、面、体”四维智能建造管理方法。(1)“点”上创新提质。基于工程标准化部件,研制高效工装设备和建造/检验机器人,提高钢构件翻转、对接、焊接效率;(2)“线”上创新提质。建立标准化部件“工厂化预制”智能生产线、配送线和总装作业线,重构现场建造组织模式,实现各作业线协同融合。(3)“面”上创新提质。基于标准化设施,强化智能设计与智能建造协同管理和“穿透”式精益化管理,有效管控人工物料成本,实现数字设计作业面和物理建造作业面的有机融合。(4)“体”上创新提质。打造建造场地气、水、电、冷/热等多种能源流的智能综合能源管理系统,构建“低碳绿色”综合体系,深化应用单体设施标准化技术。

六、加强海域整体“项目集约”管理,有力支撑海洋石油工程产业升级

1. 统筹区域项目群设计管理。项目前期工程方案研究和选择从“单个项目个性化设计管理”转变为“区域项目群聚类设计管理”,研究中心成立区域项目组统筹区域内资源协调,“区域项目长”对项目集进行统筹管理,“项目群总工”对区域内项目总体技术路线进行把关。工程方案优选从单个项目最优转变为区域集群项目整体方案最优,实现区域用电、用气和注水的统一规划、统筹调配和互联互通。在研究中心设立项目工程方案标准化应用审查专家小组,对项目前期研究和基本设计进行把关,确保实现基于标准化工程设施开展选型设计全面应用。

2. 甲方工程“标准化项目集”统筹集约管理。按照“共性管理集约化、个性管理差异化”原则调整优化组织机构。(1)强化标准化生产聚类职能化管理。充分发挥标准化规模管理优势,最大限度整合组织内共性资源,成立标准化部室,在各职能部室、区域项目组的配合下统筹开展标准化工作,组织标准化专篇审查、标准化年度采购需求计划编制上报、通用设备/通用材料/通用部件批量采办和管控等,从全局角度优化统筹标准化管理,实现“专业人办专业事”。(2)优化“标准化项目集”管理与“特别项目个性化”融合互补。充分发挥统一组织、统筹管理、资源共享、优化配置的整体优势,整合优化各区域项目标准化管理。平抑工程建设工作量峰谷,缓解项目组人员周期性短缺冗余,激活管理人员创新能力投入浅水水下、稠油开发工程等特别项目,实现区域工程建设整体优化设计、精心施工、科学管理和高效运行。

3. 乙方工程“标准化项目集”统筹集约管理。坚持“一盘棋”思想,从组织维度、资源维度全面匹配标准化项目区域管理。(1)组织维度由“渤海区域项目总监”统筹协调工程标准化项目集管理,从计划编制衔接最优化、资源利用效率最大化角度出发,通过桌面推演迭代优化区域内各项目主体计划,成立项目攻坚战生产保障协调小组,统筹排布场地、船舶等大型资源,组织开展海上安装“百日大会战”,有效提高资源效率。

(2)资源维度从计划衔接最优化、资源利用效率最大化角度出发,通过桌面推演迭代优化区域内各项目主体计划,统筹多个单体同步建造,同类部件、模块集中连续加工以提升施工效率和质量。

实施效果

一、实现海洋油气产能建设和产量贡献双增长,有力支撑公司上产增效。推动公司产能建设高峰1000万吨实现常态化,海洋油气能源建设由“单一项目集中攻坚”升级为“公司产能建设常态化比较优势”

1. 前期研究设计和采办效率大提速。应用渤海湾油气开发标准化工程设施“6+9+5+5”定型设施等,设计效率提升30%。试点应用后,项目前期研究设计周期平均节省3个多月。区域材料设备批量化采办和同类设备集约化、专业化管理,采办周期节省近3个月,有效解决了中长线设备制约项目工期问题。

2. 海洋装备建造安装效率大提升。由“串行”建造转为“并行”建造,大幅提升了建造总装效率。通用部件批量化预制,充分发挥智能化制造优势,标准化预制作业提效10%—20%,整体建造工期平均缩短15%。专业服务公司板材下料提效20%,甲板片装焊提效10%,工艺管线预制提效20%。近三年渤海油田工程项目平均建设周期缩短3—5个月。

二、实现海洋油气能源建设提质增效,推动海上油气田开发高质量发展

材料设备系列化推动了“批量化”采办降本增效,设计、采办、建造安装全过程提速提效和全周期成本最低助推了海洋油气田经济高效开发。

1. 推动海洋油气能源建设供应链提质增效。以标准化“平台功能”定义“材料设备参数”,系统优化规格系列。材料设备3大类124品种,系列从8600多个优化为2600个、缩减比例69.7%;平台附属结构部件4大类43品种部件,从完全个性化优化为380个系列;工艺/公用装置22大类61品种工艺装置,从完全个性化优化为164个系列并产品化、模块化。有效解决了“一物一要求,设备万国牌”问题,从源头优化供应链实现了供货厂家范围相对统一和产品优质,增强了备品备件通用性,实现了“集中采办、统筹分配、区域共享”。

2. 助力打造海上油气开发全周期低成本优势。以材料设备系列化推动批量化长协采办,大幅度地降低了采办成本。部件批量化建造有效提升了预制效率,标准化预制显著降低了废品、次品率,提升了材料利用率。渤海约20个推进项目标准化应用后,内部收益率提高1%—3%,创造经济效益30多亿元。

三、实现海洋能源高端装备制造产业数智化升级,加快形成新质生产力

工程标准化助推了产业数智化赋能升级,提高了海洋油气能源建设核心竞争力,为建设中国特色世界一流示范企业贡献了工程价值。

1. 提高了海洋油气能源建设核心竞争力。构建了中国境内海上油气田工程标准化体系,形成了渤海湾“6+9+5+5”标准化定型设施等标志性成果,推动以“大规模定制技术”引领海洋油气工程产业链。形成工程公司“产品+服务”产业链,以“总装集成”高价值产业为主培育形成一批“卫星厂”负责配套部件加工,构建了海洋油气工程生态圈。培养了一支500人的复合型工程标准化技术与管理人才队伍。

2. 实现海洋能源装备制造产业数智化升级。基于标准化定型设施及催生的组装式导管架、组块功能模块化总装集成技术,实现海洋能源工程离散型制造转型为数字化、智能化制造。建成油气装备智能制造基地,突破了多项关键技术,打造产品车间智能排产、“工厂化生产+工单制执行”生产模式、智能仓储、质量精准追溯等多个数智场景。预制作业板材切割下料工效提升29%、型钢下料工效提升23%,实现了工艺管线预制环节管材立体存储、自动输送、自动打磨、自动焊接。物料上下架整体效率提升15%,存储空间提升53.6%。数智建造大幅提高了建造效率和本质安全水平,有效驱动了业务模式重构、管理模式创新与核心能力提升,加快形成了海洋油气能源建设新质生产力。

(本创新案例获2024年度石油石化企业管理现代化创新优秀成果一等成果)

1755

点击量

2

下载量

刊出日期:2025.09

主管单位:中国石油天然气集团有限公司

主办单位:中国石油企业协会 中国石油企业协会海洋石油分会

国际标准刊号:ISSN 1672-4267

国内统一刊号:CN11-5023/F

邮 发 代 号:2-336

国外发行代号:M1803

国内邮政编码:100724

广告经营许可证号:京西工商广字第0433号(1-1)