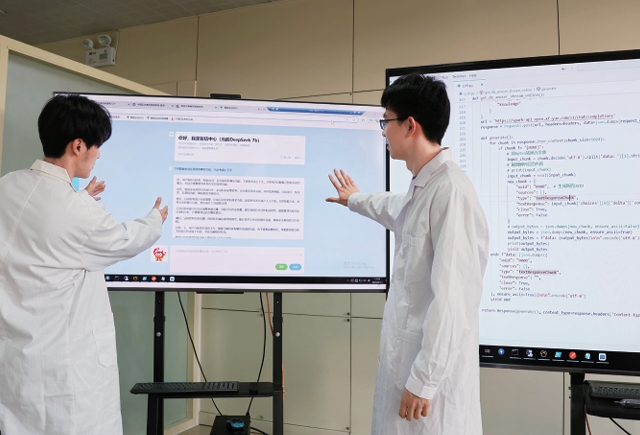

2025年3月8日上午,中国石化胜利石油工程公司智能信息技术支持中心,杨林杰在办公室黑板前不停踱步。

黑板上画着DeepSeek大模型神经网络,这位毕业于中山大学信息与通讯工程的入站博士,盯着它们,就像盯着一架通往未来的桥。

杨林杰身后电脑屏上,呈现着DeepSeek网页,网页LOGO赫然写着“胜利智信”,这是他们在距离DeepSeekR1发布8天后,完成本地化部署的结果,目前已利用其实现超3000份石油工程文档的高效检索与智能对话。

事实上,早在DeepSeek发布前,2024年12月5日,杨林杰所在的胜利石油工程公司便成立了中国石化首个石油工程AI大模型团队。而在2023年,围绕贯彻落实习近平总书记“端牢能源饭碗、推进技术先导”“发展新质生产力”重要指示精神,该公司便已开启智能化实践,并投入大量资源用于转型布局。

向着DeepSeek,向着这个时代所有可吸收借鉴的智能化叩问,中国石化胜利石油工程公司如期获得了一个充满前景的答案。

物联网+DeepSeek:推动设备管理革命

3月3日,山东省东营市利津县滨1689-301HF井场,胜利石油工程公司70169队司机长肖路路走进机房开始巡检。

拿起MRO物联网智能平板,点开巡检维护界面,对着压风机上的RFID电子标签一扫,平板立刻显示该设备运行、保养维护参数,并提示需要巡检的项点。巡检是否及时,检查项点是否全面,MRO都能发现。

该班结束后,只需在系统点下提交,设备运行保养参数便自动生成入库。而在传统交接班时,肖路路需对近百项维护保养数据追溯累加、手动填报,仅此一项就要耗时30分钟左右。

“之前人工填数据,有时忙起来忘了,就估摸写一个,这班估得不准,下班的数就是错上加错。”在70169队队长刘智看来,MRO的到来,让现场设备从“经验管理”迈入“智能管理”。

胜利石油工程公司装备种类多、数量大、地域分散、搬迁频繁,老旧高耗能装备较多,管理难度高。而近年来新配备的自动化装备,又缺乏必要手段,实现有效串联。

向“智”求道,早在2016年开始攻关研发的MRO系统,成为破题关键。

MRO系统核心原理是依托物联网传感设备,全面采集关键装备数据,从而实现设备管理的实时感知、动态监控、故障预警等,进而将地上设备有效串联、全面管控。

就在肖路路巡检时,几十公里外,作为MRO系统研发团队带头人,胜利石油工程公司智能信息技术支持中心物联工程专家于丽丽正在电脑前观测系统预警界面。“哪个在用设备有异常,系统马上弹出报警,从井场到公司领导,各级管理者都能第一时间接收,目前系统可对16类设备异常进行预警。”

MRO系统还能运用数据统计分析,增强装备选型论证、报废处置的科学性,实现从投资购置到报废处置的装备全生命周期管理。

截至目前,随着近年来不断完善,该系统已实现了对顶驱、自动化机具等28类设备的在线监测,对300余项设备运行数据的实时感知,共在该公司28个钻井队推广应用,接入及管理关键设备336台套。

2023年8月,胜利石油工程公司在引入该系统的基层队正式废止了9大类45项人工填写报表。2024年11月,该系统入选国家工业和信息化部发布的《2024年物联网赋能行业发展典型案例公示》,成为当年中国石化唯一入选项目。

探索并未止步。2025年1月,胜利石油工程公司党委工作报告再次“点题”MRO—“要继续迭代升级MRO等系统,为实现智能钻井提供硬核支撑”。

于丽丽解读说,目前,公司MRO系统仅对动力设备进行感知,对机械轴承等静态部位还未有效覆盖。同时,现阶段,植入MRO系统的一些关键参数有的源于经验,并非源自实际。

“比如,系统认定的设备保养周期,是基于厂家建议及以往经验推测,不是基于设备真实折损情况。”于丽丽说,“就像私家车,4S店要求三月一保,但三个月里我没开车呢?这就是浪费。”

1月15日,DeepSeek正式上线,让于丽丽看到了MRO崭新未来。

以DeepSeek为代表的大模型,本质上是一个使用海量数据训练而成的深度神经网络模型,其巨大的数据和参数规模,可实现对复杂数据的学习推理,进而展现出类似人脑的功能。

不同其他,DeepSeek开源、中文优化好等特点,更便于中国本地企业部署使用。

于丽丽展望,未来,通过搭载声震温一体传感器,可让MRO感知设备所有部位的真实运行折损情况。通过引入DeepSeek等大模型,对感知到的真实参数进行逻辑推理,进而“精准到天”地预测出设备管理节点。

“什么时候系统提示该维修了,员工就什么时候来。什么时候提示该更换报废了,后勤就提前做好进料。现阶段的物资备料、人力紧张问题,都会极大得到缓解。”于丽丽说,这就意味着设备管控真正实现了“从经验预防向精准预测”转变,这将带来一场设备管理变革。

安全智慧管控+DeepSeek:守护员工本质安全

3月2日上午,同样在滨1689—301HF井场,70169队技术员吕学伟按下智能胸卡SOS键时,钻台下方队部LED屏幕随即发出报警,并同步呈现吕学伟“呼救”位置。

与此同时,于丽丽坐在办公室电脑前,打开系统进入该队现场虚拟图,随机点开场地工李延波定位建模,系统即刻呈现李延波本人视频监控。点击“追踪”功能,系统则以动画形式,还原出半个小时内李延波的活动踪迹。

当MRO系统把地上设备“管”起来后,2024年5月,针对队伍分布点多、线长、面广,人员难统一、难管理的实际,聚焦提升员工本质安全,该公司又发起一项智能化攻关。

依靠传统安全监管,需要现场或视频观察,监管质量受制于监管者自身素养的同时,覆盖面也相对有限,一到复杂工序,难以实现作业人员全面同步管控。

直击要害,中国石化首套石油工程井场安全智慧管控系统应运而生。

安全智慧管控系统通过让员工穿戴智能胸卡、手表等感知设备,搭配利用北斗高精度定位技术,可实时采集员工心率、血压、运动轨迹等数据,实现作业人员健康动态感知、三维立体亚米级轨迹定位等功能。

结合传感数据,系统再利用视频智能识别技术,对每名作业人员的行为、状态进行分析,对违章进行实时识别预警,进而构筑严密的监管防线。自2024年10月研发上线后,目前,该系统已在4支钻井队试点应用,可实现对人员违章、缺员超员、劳保穿戴不规范等31类违章操作的智能识别,识别准确率达85%以上。

以前,最让刘智头疼的是承包商监管。如今,系统将5844名承包商人员信息纳入库中,承包商入场时,系统自动核实人员身份真伪、资质证件等,自动讲解入场须知。施工时,承包商一旦进入非法区域,本人身上胸卡、各级监管系统会即刻发出警报。

随着系统深入普及,于丽丽最担心的还是其智慧识别功能。

“员工在井场打手机,系统能够识别。员工在井场把一个计算器放到耳前,系统也会判定为打手机。”于丽丽说,目前,系统对违章识别的准确率还不够。

DeepSeek的横空出世,让于丽丽眼前一亮。

“借助DeepSeek学习推理能力,针对现场作业人员的实时视频,系统就能逐帧分解、逐帧识别违章。”于丽丽设想,通过导入标准化操作视频及大量图像文本,进行训练微调后,搭载DeepSeek大模型的安全智慧管控系统,将对现场员工的每一次操作进行“AI检阅”。

“重要的是,”杨林杰的粉笔在黑板上重重一顿,“要DeepSeek给出一个标准答案,首先得告诉它什么是标准。”

作为中心AI大模型团队带头人,在杨林杰看来,无论是MRO还是安全智慧管控,它们产生的数据还不能很好满足DeepSeek训练需要。其次,DeepSeek是语言模型,如何描述系统采集到的设备、动作参数,制定合理的编码规则,亟待解决。

“DeepSeek就像通往智能化未来的桥,但究竟要从哪个切入点登陆,需要我们探索。”杨林杰说,DeepSeek的出现,让整个中心既欢喜也承压。

石油钻井+DeepSeek:“经验钻井”向“智能钻井”转变

紧邻山东省东营市庐山路和南二路两条主干道,牛页2号台整洁的井架,标准化的井场,让过往市民眼前一亮。

如今,拥有钻机管柱自动化处理系统的牛页2号台,只需主副司钻配合,动动摇杆即可完成管柱自动输送、井口自动作业等。钻井液智能坐岗系统就像“AI泥浆工程师”,可以实现自动工况识别、高准确度报警、自动灌浆。

紧盯产业链布局“智慧链”,两年来的向“智”而行,让胜利石油工程公司数智化工作走在行业前列,2024年,公司被评为国家“两化融合管理体系升级版贯标AAA级优秀企业”、石化信息化水平评价和网络安全水平评价双A级企业,成为中国石化石油工程板块唯一获此殊荣的单位。

但对于该公司而言,智能化转型的蓝图才刚刚展开,DeepSeek的出现,又让这张蓝图充满更多想象空间。

2月20日,听完自己对“智能钻井”的描述后,虽然应邀而来的华为公司专业AI团队对此持谨慎看法,但胜利石油工程公司智能信息技术支持中心经理何洪涛依旧乐观。

在他身后,为推进智能化转型,来自公司党委和四面八方的支持,还在绵绵不绝输送,他从中感到一股坚定的意志。

近年来,尽管在页岩油、难动用领域,胜利石油工程公司大力实施“低成本”战略,依靠技术创新等措施,在提速降本上取得成效,但在2025年乃至未来,他们依旧面临着施工价格持续降低的沉重压力。

降下来的定额从哪找?低成本战略向哪里推进?

何洪涛认为,未来,通过技术装备提速提效,空间会越来越小。真正的攻坚方向,在占据总成本三分之一的人工成本上,“要从一个井队46人的编制构架上开刀”。

而按照公司党委构想,当“智能钻井”真正实现时,随着员工劳动强度大幅降低,每支钻井队人员规模将降至现有一半以下,生产模式会从三班倒变成两班倒。

何为“智能钻井”?

何洪涛的理解是至少要实现三个“智能化”。

首先要实现以井场智联控制为核心的地面智能化。依靠MRO物联网、智能坐岗等技术,通过数据采集分析、大模型逻辑推理,实现地面设备的自动化控制、自动化操作。“最显要的标志就是钻台无人化、井场少人化。”

其次是以智能导航为路径的井下智能化。核心就是围绕地质工程一体化,通过智能化手段,让钻头在地下像“安了导航”一样,以最高效、最经济、最环保的方式钻遇油层。

“现在我们正在攻关自动定向技术,这些技术一旦突破,我们想让钻头往哪打它就往哪打,”何洪涛说,“第二步,就是让AI替代我们,让人工智能来决策钻头走向。”

要实现第二步,就需要借助“第三个”智能化—以DeepSeek为代表的大模型决策智能化。“地上地下,凡是需要思考推理决策的,都交给控制中心的大模型,让DeepSeek等大模型来应对复杂岩层,决策控制钻井参数、泥浆性能、钻头选型等。”

而实现这一智能化,最显著的特征是—“井上员工只考虑执行就好”。

看似遥远的蓝图,正被一星一点绘就。

胜利石油工程公司在布局。

“下一步要梯次研发制造系列自动化钻机”“引领推动石油工程向高端化、智能化、绿色化发展迈进”。2024年10月,在中国石化贯彻落实习近平总书记视察胜利油田重要指示精神座谈会上,胜利石油工程公司执行董事、党委书记张宗檩代表公司党委作出庄严承诺。

事实上,自2023年以来,胜利石油工程公司就已先后着手研制包括钻井装备自动化控制集成软件、压裂智能设计决策等十套核心智能软件系统。

2024年,面向未来,该公司又出台了《胜利石油工程公司发展新质生产力实施方案》,部署了37项重点措施,其中22项具体工作与大模型等智能化技术有关。

从最初只有30人的基层单位,到2024年发展为拥有近150人的专业经营单位,智能信息技术支持中心的挂牌成立,本身就是该公司推进智能化转型的实措。

“听说我们缺人,公司连续三年每年都分来1到2名博士,8到9名硕士本科生。听说我们搞实验没地方,公司马上选好合适的装备和井场。”何洪涛感叹,“这是真正的举全公司之力!”

何洪涛也在布局。聚焦“三个智能化”,中心下辖的物联控制中心、电气控制中心、智能研发中心各领域主攻方向,开启了蹄疾步稳的研发,目前已立项攻关24项自动化智能化课题。

“胜利油田目前至少有超10万口井的开采资料,这些资料大都以语言文档记录,先天符合DeepSeek‘口味’。”几经碰撞,杨林杰团队把目光望向了地质工程一体化,“通过导入海量文档对DeepSeek训练微调,便可搭建出地质工程一体化模型,实现井位部署自动计算优化、钻前设计智能优化、钻中智能监测决策,这将为实现智能钻井提供基础保障。”

而不远的将来,由胜利石油工程自主设计、国内首台全自动化钻机将落地动工,届时,该公司会集成所有智能化技术,初步打造“智能钻井”1.0版本。

“使现有探明储量增加40%,非常规油气开发成本降至30美元/桶以下。”何洪涛对未来无比期待,加载DeepSeek等大模型的智能钻井一旦实现,将立刻引领石油工程行业迈入“智探深地”时代,“端牢能源饭碗”的时代答卷在数智化加持下,也将迎来更加精彩的回答。

1900

点击量

3

下载量

刊出日期:2025.05

主管单位:中国石油天然气集团有限公司

主办单位:中国石油企业协会 中国石油企业协会海洋石油分会

国际标准刊号:ISSN 1672-4267

国内统一刊号:CN11-5023/F

国外发行代号:M1803

国内邮政编码:100724

广告经营许可证号:京西工商广字第0433号(1-1)