中国石油大庆油田公司(简称油田公司)拥有天然气生产装置40套、轻烃储库2座、阀组计量站99座、增压站7座和2076公里管道网络,配备88套来自全球多个品牌的大型设备。面对队伍老龄化、管理站点多、分布区域广、工艺运行复杂、设备品牌多、安全风险高等挑战,统筹规划数字化转型智能化发展蓝图,融合智能化技术与业务场景,通过物联网、自动化、智能化、大数据等技术手段,积极探索自主开发、自主建设、自主运维的“三个自主”管理新模式,建成了高效天然气智能控制中心,助力上扬成长“第二曲线”,全力打造大庆油田智能化建设标杆。

一、主要措施

积极探索智能化天然气生产管理的创新发展,打造以“自主开发、自主建设、自主运维”为核心的五方面管理新模式。

(一)以掌握核心技术为先导,推动人才发展创新

在建设智能化天然气生产管理体系的过程中,掌握核心技术是至关重要的先导因素。油田公司通过多维度的策略,系统推进员工技术水平的提升,推动技术创新,夯实智能化基础。

1. 强化学习交流,提升技术水平。构建涵盖基础理论(Python、C++、PLC)、实践技能(ASPEN建模)和高级应用(数据分析、智能化控制)的系统化培训体系。通过自主学习、外派学习和邀请专家三种方式,与高校合作、组织内部交流,重点培养员工在人工智能控制、物联网技术等创新领域的能力,提升实践创新和问题解决能力。

2. 实施创新激励,推动自主研发。建立数智化转型绩效考核机制,涵盖项目进度、创新成果和跨部门协作,纳入年终评估。设立创新项目孵化机制,支持研发成果全流程转化,快速提升生产力。设置特别奖励、长期激励计划和评先选优通道,激发员工创造力和研发热情,推动自主研发,促进技术创新和生产效能提升。

3. 加强团队协作,攻克技术难关。优先选拔德才兼备、勇于创新的年轻人才,组建130余人的多层次技术团队,通过项目协作解决智能化改造难题,自主研发控制算法使故障率降低20%,效率提升15%。

(二)以软硬件升级为路径,提升系统集成效能

控制系统集成升级,解决旧系统的瓶颈,实现控制系统间的无缝通信与协同。自主实施全厂软硬件升级,改造40台/套关键生产装置,优化5大控制系统,提升整体效率与安全性,降低运维成本,节约约2千万元。

1. 评估系统现状,确定升级方向。成立专项小组,结合操作反馈全面评估系统。硬件方面,识别老化设备和性能瓶颈,制定升级优先级清单;软件方面,确定需优化的功能模块和安全隐患;同时,关注系统集成性和网络架构,重点评估互操作性和信息传输效率。

2. 升级硬件设备,保障可靠运行。对控制系统分类评估,对34%的老化OPTO22系统,全面更换为西门子PCS7系统;对46%的常规设备进行针对性升级。通过统一设备型号、规格和接口标准,强化硬件设备标准化管理,按风险等级逐步实施升级改造,并配套开展系统调试和人员培训。

3. 优化软件功能,提升数据处理。一是控制算法优化,针对深冷装置分子筛脱水流程,自主开发多级开阀算法,实现压力平稳提升和工艺稳定。二是数据处理升级,开发长输管道自动报表系统,每日减少10600项人工录入,实现多地数据同步上传至中央数据库。三是人机界面改进,优化轻烃储库控制系统界面,添加自适应动态显示,实现管道流向和流量实时监控,简化操作。四是系统安全管理,实施分级权限管理,为操作员配置独立账号密码,设置操作日志记录功能,提高系统安全性和可追溯性。

4. 强化系统集成,实现高效协同。一是通信标准统一,实现Tricon系统、PCS7系统、1500/1200 PLC系统和GE系统间的无缝对接,确保生产控制、安全监测和数据管理实时协同。二是程序开发标准化,统一Tricon、PCS7和1500/1200 PLC系统的编程标准和命名规则,采用模块化设计提高开发效率。通过系统架构规划,最终实现管理、标准、技术、风格四个统一。

(三)以技术管理融合为驱动,强化生产控制安全

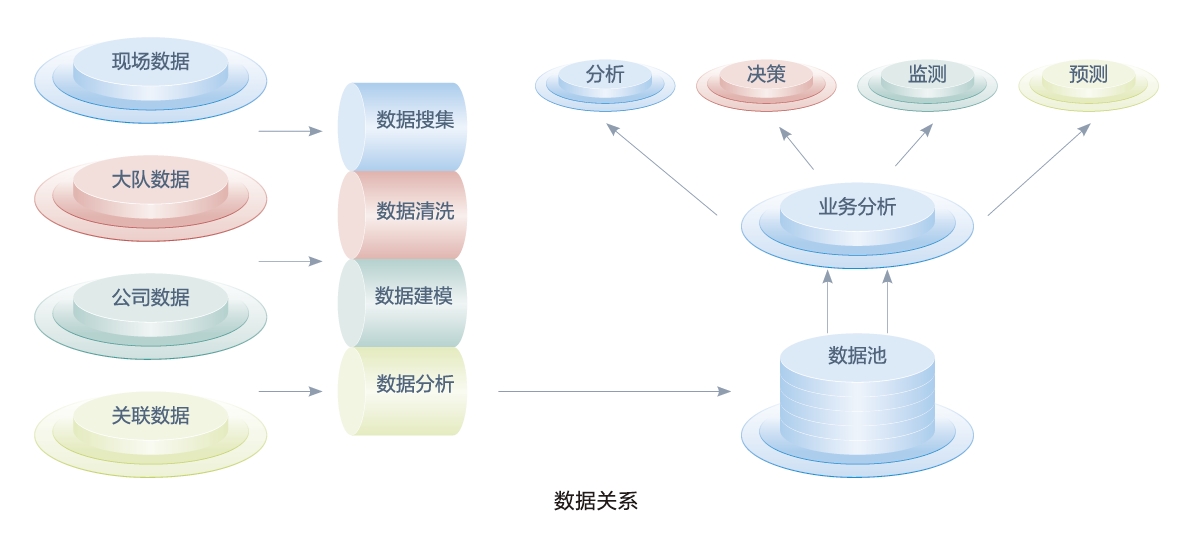

在推进智能化天然气生产管理体系中,通过技术与管理的深度融合,打破数据孤岛,实现大数据分析和可视化展示,提升长输管道智能化水平,优化生产运行各环节,提升生产效率和安全性,创造显著的数据价值。

1. 打破数据孤岛,构建大数据平台。全面梳理并整合生产管理、设备维护、资料管理、管道监控及安全管理等独立数据孤岛,通过开发数据接口和转换工具,将多源异构数据汇聚到大数据平台,解决数据分散与不一致性。自主开发数据可视化平台,利用图表、仪表盘和动态显示实时呈现关键指标,助力管理层直观掌握运营状况并进行科学决策。

2. 联动长输管网,实现智能化控制。长输管道控制系统智能化升级,构建以大庆为中心辐射哈尔滨、齐齐哈尔的通讯架构,实现全线实时监测控制。自主开发站场一键切换、爆管检测、管容气量监测、气量预测、阴极保护、硬件状态检测及报表自动采集等功能,达成“少人维护”目标。通过实时数据分析,及时处理潜在问题,减少人工干预,提升运行效率和安全性。

3. 优化生产参数,提高指标合格率。基于生产工艺机理模型,利用ASPEN和自研仿真软件详细建模,精准预测关键变量,计算最佳控制参数,优化控制策略,确保参数最优。通过模拟仿真提前验证和调整工艺参数,避免生产波动,提升指标合格率。

4. 升级模型运算,增强关键监控能力。采用动态模型实时监控压缩机、锅炉等关键设备,提前预警潜在问题,确保最佳运行状态,减少停机和维修成本。利用傅里叶变换、主成分分析和人工神经网络优化原油高含水装置和锅炉控制。自主开发分子筛脱水动态计算程序,用于深冷装置中动态调整吸附时间,系统性提升生产稳定性和可靠性,推动效能提升。

5. 防范安全隐患,提升本质安全能力。建立安全智能预警体系,在关键生产场所部署视频监控、消防报警、生产报警、SIS联锁及重大风险源识别,实现安全风险的实时监测和预警。利用大数据分析历史事故,识别高风险区域并实施针对性整改,消除安全隐患,提升本质安全能力,确保生产安全稳定运行。

(四)以生产管理优化为根本,构建智能运营模式

在推进智能化天然气生产管理体系中,通过标准化流程和一体化管理系统夯实基础,借助智能管控平台实现精准气量输送和资源优化,通过物联网建设搭建互联网络,促进跨区域信息交流和集中管理,助力智能运营模式的成功构建。

1. 基于设备互联,夯实管理基础。通过物联网技术,实现生产设备全面互联与实时数据采集监控,确保标准化管理。建设一体化生产管理系统,利用物联网传感器实时监控关键参数,快速处理异常,增强生产控制力,为智控中心奠定基础。

2. 基于智能控制,构建运营模式。开发智能管控平台,探索智能运营模式,集成生产管理、设备监控、数据分析和可视化展示模块,通过统一接口实现无缝对接与实时数据共享。针对长输管道,自主开发日指定量、用气量预测和管容量动态计算,提升运行平稳性和供气安全。利用数据分析辅助决策,优化调度,降低能耗,提高资源利用效率。

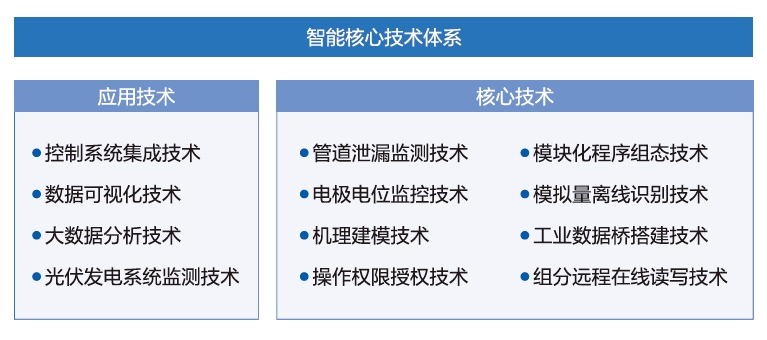

3. 集成物联技术,打造智控中心。建立一体化物联网平台,集中管理生产装置、管道系统和安防监控数据,支持智控中心跨区域实时信息获取。优化四项应用技术,实现八项核心技术自主化,建立智能技术体系涵盖数据分析、流程执行和操控处理。设立智控中心集中监控与场站分散值守的两级架构,探索运行管控和应急管控两种运行模式。

(五)以前沿技术应用为方向,推进智能管理升级

在推进智能化天然气生产管理体系中,以前沿技术应用为核心,系统化推进智能管理升级,致力于探索智能化工厂建设,努力打造油田智能化标杆。

1. 应用前沿技术,融合业务场景。根据生产管理需求,制定智能化升级方案,长输管道部署无人机,实现高效管道巡检和区域监控。利用大数据技术实时监测预测生产状态,结合云端和本地算力,有效解决专项业务问题。

2. 开发调度系统,提升管理效能。开发智能调度系统,整合生产数据、设备监控和业务管理,实现动态调整。特别优化轻烃管输顺序输送调度,借助大数据分析和人工智能,实时监控设备状态,减少人工干预,提升生产灵活性和管理效能。

3. 建设智能工厂,树立油田标杆。采用基础与核心并进策略,重点推进数据集成与治理,以及压缩机自动匹配、过程仿真、控制参数自适应修正、APC先进控制和PID自整定等技术,构建智能感知、控制、协同、预警、分析与决策一体化体系。

二、实施效果

(一)丰硕的建设成果。在智能化建设中坚持自主开发、建设和运维,探索数字化转型。通过科技创新提升效率,快速转化成果,推动生产方式、组织架构和人才培养升级。构建标准化框架和技术体系,具备全面感知、预测预警、分析优化和智能控制能力。培养高技术、高技能、强管理的专业队伍,促进跨部门协作。搭建智能指挥平台,探索集中监控与分散值守、常规自控与应急人控模式,实现运行管理等“六大转变”,支撑智能化天然气生产管理体系。

(二)运营安全效率提升。油气初加工中,通过闭环优化和动态调整实现自决策、自优化及自动预测,智能控制系统减少人工干预,降低操作风险,提高效率,设备故障和停机时间减少20%。油气集输中,智能系统及时检测管道问题,实施多系统顺序启停和切换,增强运行安全性和可靠性,巡护难度降低60%,用工减少40%。

(三)经济效益实现创收突破。通过技术创新和智能化升级,提升生产和管理水平,提高了效率,降低了成本,节省了控制系统集成和模型开发等费用,占全年项目投资费用的13.3%,每年减少岗位用工、控制系统运维及增加产量等费用,占全年生产运维费用的9.2%。三年来,累计节省费用占总运营费用的7.1%。