深地油气勘探开发关键核心技术体系自主攻关与应用管理

文/中国石油塔里木油田公司

深地油气勘探开发是我国能源安全的重大战略任务。中国石油塔里木油田超深层油气探明储量占我国陆上的75%、全球的19%,是我国能源的重要战略接替区。35年来,塔里木油田牢记实现我国油气资源战略接替、保障国家能源安全的崇高使命,征战“死亡之海”,挑战生命禁区,进军深地油气,建成了我国最大的深层油气田和新疆最大油气田企业。2016年,随着塔里木盆地中深层(6000米以浅)油气资源勘探开发进入衰竭期,向深地领域寻找油气已经成为塔里木油田生存发展的现实挑战。

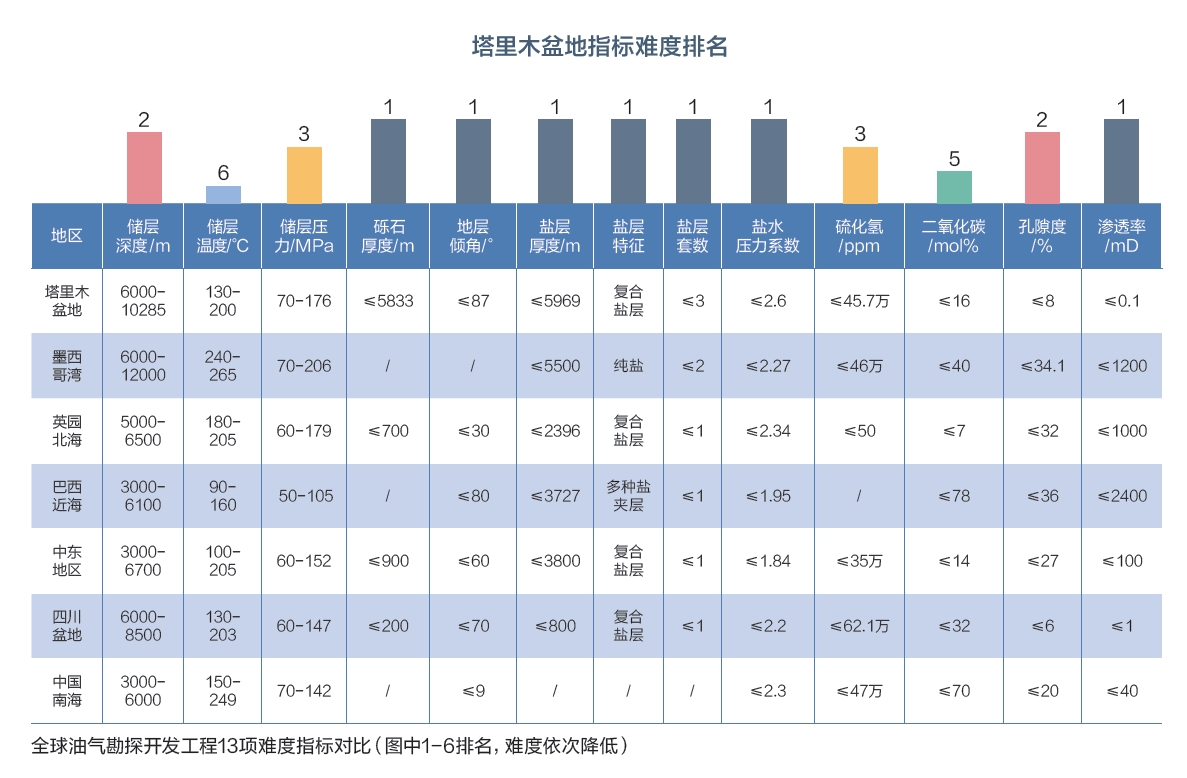

塔里木盆地地质构造复杂多样,储层埋藏深(6000—10000米)、超高温高压(200摄氏度、最高176兆帕)、工况恶劣极端(改造泵压高、排量大、振动强等)。世界上公认的13项工程难度指标中,塔里木盆地有7项名列第一,世界上没有一个油气田与塔里木勘探开发难度相当。中国工程院院士孙金声曾有个生动的比喻:“在8000米以深的超深层寻找油气,好比站在珠穆朗玛峰顶看清雅鲁藏布江上的游船,钻完井工程安全风险控制的难度,犹如大卡车在两根细钢丝绳上行驶”。塔里木油田油气勘探开发关键核心技术在井深7000米时90%以上依赖进口;随着井深迈入8000米,部分进口技术已无法满足国内实际工况需求。深地油气勘探开发关键核心技术体系的缺失已经成为制约超深层油气能源勘探开发和塔里木油田发展的首要因素。

习近平总书记在2016年全国科技创新大会上提出:“向地球深部进军是我们必须解决的战略科技问题”,国家“十三五”规划明确提出向深地领域进军的战略部署。

深地油气勘探开发技术已成为攻关焦点。

面对油田“全球少有、国内独有”的勘探开发难度,油田坚持深化管理改革,聚焦顶层设计、组织机制、创新研发、质量控制、现场应用、人才保障等技术研发环节,创新形成深地油气勘探开发关键核心技术自主攻关与应用管理体系,实现深地油气勘探开发关键核心技术自立自强,实现企业效益勘探开发、持续高质量发展,建成了我国最大的超深油气田和新疆最大油气田企业,突破我国首口万米特深井的钻探。

体系自主攻关与应用管理的主要做法

一、确定高水平科技自立自强的战略目标,引领关键核心技术攻关

1. 精准定位战略目标,统筹规划深地油气勘探开发技术发展方向

塔里木油田围绕“加快建成世界一流大油气田”战略目标,提出打造深地油气勘探开发关键核心技术创新高地、实现高水平科技自立自强的战略目标,全力推进高质量发展。进一步明确了由吸收到创新的“两步走”规划部署。第一步:强基储能(2016—2018年)。基本实现7000米级井勘探开发关键技术、工具装备自主化,具备自主研究、加工、测试和应用的全链条研发能力。第二步:创新突破(2019年以后)。以“点破面、带全线”的方式开展8000米以深油气井勘探开发关键核心技术自主研发与配套研究,确保研究取得实质性突破。

2. 坚持战略目标导向,抢占深地勘探开发技术制高点

塔里木油田将解决现场实际问题作为科技突破目标,围绕深地复杂油气藏勘探开发重点领域,系统全面梳理技术需求,确立2项油气地质理论、4项勘探开发技术序列、6项核心工程技术利器,合计26项核心攻关技术内容。

3. 明确关键核心技术卡点,制定攻关技术路径

以油田科技规划为引领,制定技术攻关与发展路线图,首先明确技术关键点和攻关难点、卡点和要点,逐个创新攻关、突破瓶颈制约,最后实现技术的攻关配套。

二、着重强化攻关组织机制,高效协同油田内外最优势资源

1. 建立内部纵横联动组织管理架构,驱动攻关效率提升

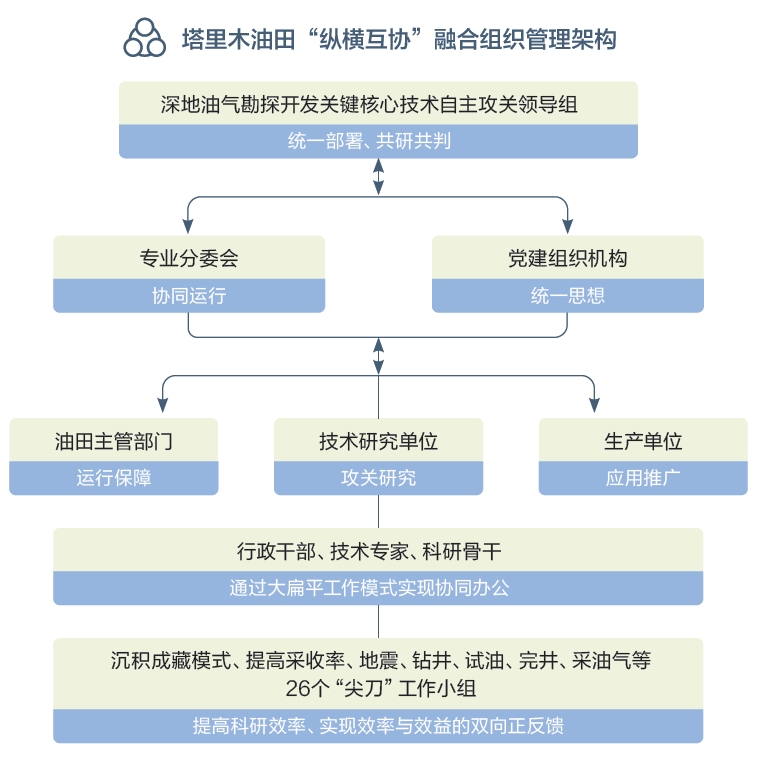

结合塔里木油田公司组织构架和特点,建立“纵横互协”融合组织管理架构。

一是在油田层面成立深地油气关键核心技术自主攻关领导组,由行政副职和管理、科研、生产三方企业专家共同负责对攻关项目统一部署、重大决策共研共判,促成资源调配合理高效。二是组建覆盖前、后端的专业领域分委会,突出油田主管部门运行保障功能、技术研究单位攻关研究功能、生产单位应用推广功能,以此打破油田内部单位和前后端壁垒,保障攻关项目高效运行。三是组建“大扁平+小纵向”协同合作交流研发平台。行政干部、技术专家、科研骨干打破职级限制,在项目运行、组织交流、技术把关、攻关研发、对接合作和应用论证等事宜上,实现协同办公,解除沟通协调层层传递的低效问题。四是针对深地油气勘探开发技术类别多、持续攻关管理难的问题,按技术类别成立了26个“尖刀”工作小组,以保障技术攻关的全面性、延续性和持续性。五是创新多单位联合党建做法,形成油田内部科研与生产部门党建共同体,统一理想信念,铸造素质过硬的深地科技攻关队伍。

2. 搭建外部“1+N”创新平台,赋能多产业协作共赢

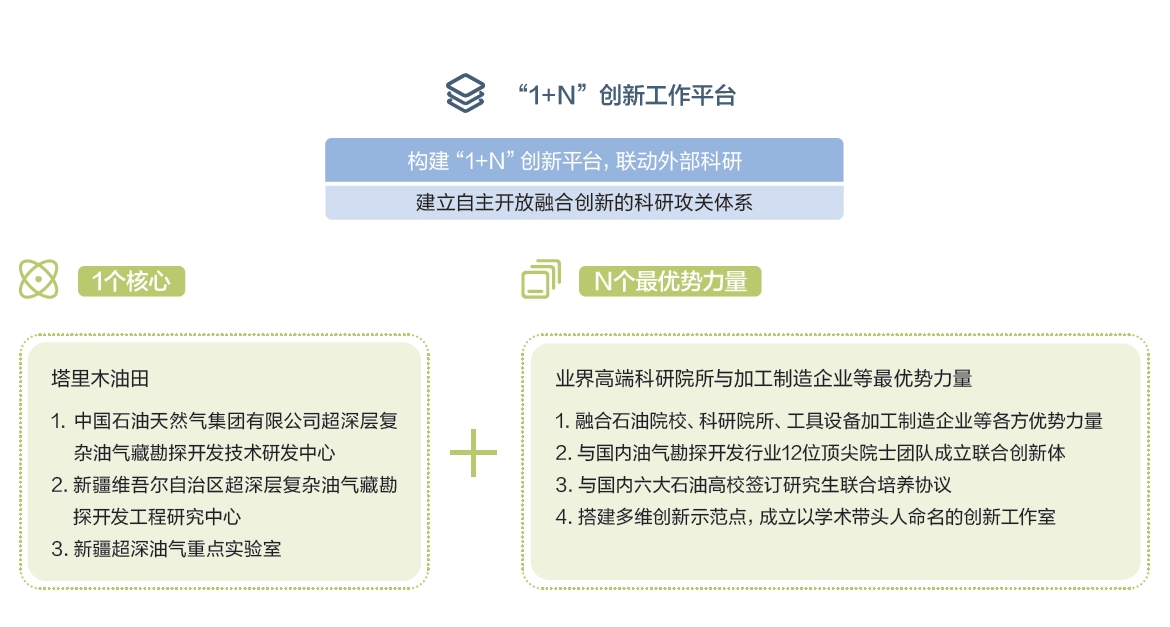

创新“以我为主、集智攻关”理念,打破体制壁垒与局限,集中全国优势资源,加大科研投入力度保障攻关研发,组建“1+N”攻关团队,建立自主开放融合创新的科研攻关体系。

“1”为塔里木油田,发挥主导核心作用,成立中国石油天然气集团有限公司超深层复杂油气藏勘探开发技术研发中心、新疆维吾尔自治区超深层复杂油气藏勘探开发工程研究中心、新疆超深油气重点实验室,集科研攻关、成果集成、转化应用于一体,发挥深地油气勘探开发技术前沿引领作用,推进深地领域基础、前瞻性研究及关键技术突破。

“N”为业界高端科研院所与加工制造企业等最优势力量。一是利用科研项目揭榜挂帅等模式,融合国内优势力量,打造开放合作、融合创新的科研攻关体系。二是综合考虑国内知名高校、中国石油内部科研机构、技术服务单位的专业优势,建立了以“我”为主的战略联盟,油田主导问题梳理、主导攻关方向确定、主导技术选型、主导目标考核,共同打造科技创新联合体。三是搭建多维创新示范点,成立以学术带头人命名的创新工作室等,将不同学科、不同专业、不同部门、不同节点的人集中在一起,搭建起学研用一体化创新工作环境,为科技创新提供强劲能量。

三、坚持自主攻关研发,实现勘探开发关键技术快速突破

1. 通过自主攻关过程,实现阶梯突破

在持续挑战世界级难题的过程中,通过深入的实践和研究,摸索出一套问题导向、生产导向、效益导向的“引进—消化—吸收—创新—超越”阶梯式自主攻关过程:一是在引进环节深入分析油田面临问题,明确油田的生产需求,开展国际调研并进行技术可行性论证,择优选取合适的技术进行引进。二是在吸收环节充分消化吸收国际先进技术,掌握原理、结构等关键核心技术,为自主创新设计奠定基础。三是创新改进环节在充分消化吸收、掌握关键核心技术的基础上,结合油田实际井况工况开展创新设计。四是逐步突破技术瓶颈,追平超越国际技术。

典型案例:塔里木油田进入190摄氏度超深层勘探开发后,原有耐温177摄氏度、耐压差70兆帕的进口测试封隔器作业期间频繁发生胶筒碳化、掉块等事故,严重危及作业人员生命安全,制约勘探开发进程。2016年在国际调研基础上论证优选和创新改进,完成国产耐温177摄氏度、耐压差70兆帕测试封隔器研制。2018年,通过对包括测试封隔器、测试阀、替液阀在内的作业需求、面临工况、工艺适应性、历史事故情况及工具材料结构现状进行深入研究后,以金属和密封件结构及材质为攻关重点,最终完成27项结构和材质创新,实现耐温204摄氏度、耐压差105兆帕APR全套测试工具自主攻关和配套,指标达到国际领先,现场试验及推广应用成功率100%。

2. 实施全链条联合攻关模式,高效决策

充分发挥塔里木油田科研人员现场实践经验优势,突出现场人员生产需求精准掌握优势,聚焦研发关键节点、突出需求导向,实施“顶层设计、技术创新、试验应用自主,理论研究、结构设计、加工制造主导”的全链条联合技术攻关模式。一是顶层设计自主:发挥油田专家、技术人员深入现场实践优势,以满足指标、满足工况、满足安全、满足效益为原则,明确技术需要达到的指标、满足的工况及工艺,主导技术的框架方案制定。二是技术设计自主:根据需求指标、面临工况及配套工艺,结合以往深地油气勘探开发技术现场应用经验,深入探索地质工程一体化,创新技术设计细节。三是理论研究主导:依托业内顶尖科研院所,明确攻关方向目标,提供全工况模拟基础,研究过程精细把控,完成理论机理研究,确保研究方向的准确性。四是加工制造主导:深入调研、实地考察、多维评估验证,优选具备API11Q/ISO 9001等资质的制造厂商,配合“制造过程全程跟踪、制造报告严格审查、零部件及整体第三方检测”把关机制,全面保障工具装备等技术的源头质量。

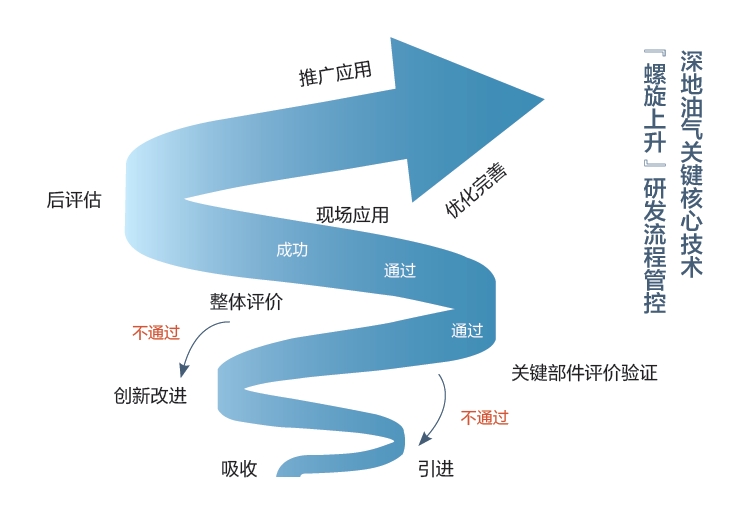

3. 建立“螺旋上升”流程管控,动态调整,加速突破

深地油气勘探开发条件极端苛刻、工况复杂多变,勘探开发过程对作业人员安全、生态环境的威胁巨大。在“引进—消化—吸收—创新—超越”阶梯式自主攻关过程基础上,塔里木油田创新技术研发“关键部件评价、整体评价、现场试验评价”验证环节,建立了“螺旋上升”研发流程管控模式。对关键核心部件及工具工艺的整体适应性,技术的整体工况、工艺、环境适应性进行验证,在最终进入现场试验推广前发现问题并解决问题,通过创新改进和评价不断动态螺旋循环,从源头消除缺陷、消减风险,避免新工具新工艺现场试验失败导致经济损失、人员伤亡,有效缩短工具工艺现场适应周期、实现攻关进度加速突破,加速技术研发。

四、构建全方位质量评价体系,保障技术可靠性

针对新工具装备技术缺乏科学的质量管控导致以往试验应用事故频发,在用技术严重依赖进口、自研替代技术难以进入现场的窘境,全面配套质量控制软硬件,创新建立工具装备评价控制体系,提升新工具装备技术可靠性,推进深地油气勘探开发技术“自立自强”。

1.创新“标准+场景”评价方法,掌握质量评价软实力

塔里木油田深地油气勘探开发面临着国际范围内罕见的苛刻井况工况,国内常用的单因素评价方法无法验证工具装备在“复合载荷+温度效应”工况下的适应性,国际常用等级认证评价方法与油田工艺工况匹配性不足。为此,开展适合极端工况下工具装备评价方法研究,攻关形成塔里木特色适用评价方法。一是全面对标,引进国际前沿标准,梳理国际6大石油石化权威标准体系(API、ISO、DNV GL、ASME、ASM、NACE)超2500项标准条目,设立专业标准转化小组完成5大标准(API 11D1、API 19AC、API 19TT、API 19OH、ISO 17348)转化,通过应用实践不断验证和探索,确保已有标准用好、用准、用精。二是深入分析以往各类工具典型失效案例,结合工具拟服役环境实际工况工艺,明确现有评价方法的“短板”,弥补性能验证缺失项目,深挖工具应用边界条件,进而创新形成塔里木油田“标准+场景”工具装备评价方法,让工具装备检测“有法可依”,解决国内评价方法应用边界条件模糊不清,与国际评价方法工艺匹配性差的问题,自主把控评价结果的可靠度。

以完井封隔器试验评价为例,塔里木油田超深井完井封隔器面临着超高温、高压服役环境和大排量改造等极端工况,受到温度变化及温度载荷、高压差的多重作用,在国际标准API 11D1的基础上,增加“温度循环+极端工况测试”评价流程,保证完井封隔器性能可靠。

2. 创建重点实验室和高性能检测中心,配套实验检测硬实力

一是创建新疆深地油气重点实验室,围绕深地油气勘探开发科研、生产需求,设置深地油气勘探、深地油气开发、深地油气工程三个技术研究团队,组织深地油气领域相关院士、知名专家、领导成立学术委员会,作为重点实验室的学术指导机构。实验室配置测试仪器设备1637台(套),具备地质、油气藏开发、钻完井工程等领域的实验能力,全力推动深地油气勘探开发关键核心技术攻关。二是针对国内没有检测评价中心能满足塔里木油田工具装备实验评价需求的困境,油田充分利用“中—中”战略合作联盟平台,创新提出与中石化“联合建立工具检测中心”新思路,推行“目标共商、方案共审、人才共育、成果共享”的四共合作新模式,历时4年时间建成了国内综合检测指标最高[260摄氏度、210兆帕(液压)/140兆帕(气压)、载荷350吨]、唯一具备工具气密检测能力且取得CNAS(中国合格评定国家认可委员会)和CMA(检验检测机构资质认定)双重检测资质的高温高压井下工具检测中心,填补了国内高温高压气井用工具装备检测机构空白,使油田具备了深地油气勘探开发技术工具装备质量检测硬实力。该实验室自2019年全面运行以来,已完成工具装备检测885样次,其中464样次为高温高压测试,筛除不合格高温高压井下工具263款(56.68%),有效推动了国内深地油气勘探开发技术发展,解决了多项技术“卡脖子”问题。

3. 构建全方位质量评价管理流程,树立质量优先的质控理念

为保障新技术评价方案、评价过程和评价结果客观可靠,构建了全方位质量评价管理流程。一是执行实验方案多级多方审核制度。每一款工具的试验方案及验证标准综合考虑设计端、实验端和应用端的需求,形成的试验方案需经“编制部门—试验部门—应用部门—管理部门”四级审核程序后方可实施,力求融合科研、实验、现场、管理多方专业力量保障新工具评价紧密结合油田实际,确保过程安全和结果可靠。二是确立试验“要素+过程”全面覆盖法,对评价关键要素(试验设备、工装、方法、步骤、环境等)全方位把关,全过程跟进,保证评价结果客观可靠。三是制定实验评价结果报告标准模板,详细阐述实验过程、结果和异常情况,并对工具适应性作出定性结论。同时,评价报告落实多级审核制度,保障最终评价结果的客观公正。

五、建立三级把关机制,确保现场应用安全

1. 实行精细化应用审查制度,强化管理防线

围绕制约深地油气勘探开发关键技术现场应用过程中的复杂井况、工况等核心问题,从“决策、审查、应用”三个方面建立精细化管理举措,推进深地油气勘探开发关键技术现场应用安全有序。一是设立油田技术专家委员会。为充分发挥技术专家决策支撑作用,成立技术专家委员会,委员会成员覆盖油田主要科研和生产单位,实现深地油气勘探开发技术决策和现场实施高效推进。二是建立新技术二级审查制度。针对首次在油田公司应用的工艺、技术、材料和装备,开展两级审查,一级由分委会专家组进行初审,二级由工程技术专家委员会专家组终审,标准化审查内容、明确评审结论,识别应用风险、制定防控措施,集合专家力量全力把关新技术应用。三是制定稳步推进现场应用原则。为降低新技术现场应用风险,制定“由易到难、分步实施”稳步推进现场应用原则,并形成新技术逐步现场推进应用图版。试验前优选成熟区块、成熟工艺、相对温和井况工况(压力衰减区块等)条件优先开展试验,保证新技术现场试验成功,同时充分积累现场应用经验,不断优化改进、完善施工工艺流程等,待技术成熟后再向作业风险高的区块和井推广应用。

例如,210兆帕/210摄氏度超高压射孔技术现场应用优先选择成熟区块、相对温和井况工况条件的C井开展先导性试验(井深6535米、温度155摄氏度、地层压力103兆帕),试验成功后不断优化完善,定型后逐步推广至超高温超高压区块,创造塔里木油田现场应用最大井深8750米、地层温度189摄氏度、地层压力185兆帕等多项施工纪录。

2. 配套风险量化评估技术,筑牢技术防线

为降低深地油气勘探开发技术现场应用过程中的事故复杂性,配套了三轴管柱力学校核技术、全井筒安全评估技术、三维有限元模拟分析技术、井完整性评价与控制方法、“屏障维护、实时监控、异常诊断、风险评估、分级管理”五位一体的气井生产管控技术等风险量化评估技术,覆盖井筒、管柱、关键工具装备全因素全工况,通过此标准流程来量化新技术应用过程中的风险、制定针对性削减措施。

3. 实施多维现场支撑与后评估措施,巩固应用防线

实施多维现场支撑手段。开展施工前、施工中、施工后关键节点支撑;践行研发、评价、支撑、评估全程责任制,设计研发以及评价人员深入现场进行技术支撑,集中力量保障现场应用安全。

开展三个同步后评估。为实现深地油气勘探开发技术的持续创新突破,根据评估结果进行各个环节优化提升,为技术持续提升打下基础。一是设计研发后评估:找出结构设计、材料选择及制造厂商优化空间,明确改进方向。二是评价检测后评估:质疑求证评价方案、实验方法与流程,明确工具评价科学性及提升空间。三是现场试验后评估:现场试验对施工方案、工况、工艺与流程进行全面回顾梳理,优化工艺流程。

六、夯实人才保障,支撑自主攻关

1. 加大人才培养引进,奠定坚实研发人才基础

制定内部人才培养计划。一是设立专项培训基金,定期选派科研骨干参加国内外高端学术研讨会和专业技术培训课程,拓宽学术视野和技术能力。二是建立导师制培养模式,由经验丰富的技术专家担任导师,一对一指导年轻科研人员在技术、职业规划和科研素养方面进行引导。三是开展内部技术比武和创新大赛,鼓励科研人员积极参与,对表现优秀的人员给予奖励和晋升机会。通过竞赛激发科研人员的创新热情和竞争意识,提升整体科研水平。

制定具有吸引力的人才引进政策。一是提供优厚的薪酬待遇、良好的工作环境和广阔的发展空间。二是与高校和科研院所建立长期合作关系,通过联合培养、定向招聘等方式引进优秀毕业生和科研人才。三是利用社交媒体、专业招聘平台等渠道广泛宣传油田的科研实力和人才需求,吸引国内外优秀人才关注和加入。

2. 配套多维奖惩措施,激发干事创业澎湃活力

在考核上,设立工作监督员,建立明确的奖惩制度,并严格落实月、季、年考核制度与指标,压实责任、强化推进任务进程。同时实行岗位和单位动态管理,能上能下、末位淘汰,营造你追我赶的紧迫感和比拼氛围。

在激励上,针对内部员工,从物质、精神、职业发展上激发全员的积极性,实现企业与个人的双赢。物质上,设置专项奖励基金,对于在科技创新攻关中贡献突出的专班和个人发放奖励;精神上,开展“榜样力量”、“身边模范”等重大典型宣传,通过弘扬先进典型带动大家争做模范;职业发展上,设置技术干部与行政管理双序列,技术岗位与经营管理岗位可同等转换,畅通专业技术人才成长通道。针对外部联合单位,建立“考核加分、专项奖励、市场保障”等激励措施,调动联合单位的主动性和能动性,实现联合攻关、成果共享、互利共赢。

实施效果

一、突破深地油气勘探开发关键核心技术,实现从“卡脖子”到“领跑”世界

历经8年攻关,实现27大类81小项8000米级深地油气勘探开发关键核心技术体系创新突破,推动387项重要油气生产设备实现国产化,9项新工具新装备新材料成功应用在中东、南美等多个海外油气田,实现深地自研成果“弯道超车”、钻采技术装备“反输国外”。相关技术成果获国家技术发明二等奖1项,省部级科学技术奖、专利金奖等82项。其中井筒准备、测试与射孔、难钻地层提速等技术指标超越国际同类技术水平,央视、中国石油报等主流媒体争先报道,140MPa FF级井口获国内首张超高压采气井口PR2认证试验报告,入选中国石油“十大高端钻采新设备”、新疆维吾尔自治区关键核心技术创造性优秀成果。技术成果经院士专家团队鉴定结论为总体处于国际领先水平。塔里木油田打破了深地油气资源勘探开发技术“依赖进口、受制于人”的被动局面,实现了从“卡脖子”到“领跑”世界的深刻转变,成功打造了深地油气勘探开发关键核心技术体系自主创新高地,支撑油田突破我国首口万米特深井—深地塔科1井的成功钻探,为国家深地战略和中国式现代化建设提供了强有力的支撑。国内外行业对塔里木油田深地油气勘探开发技术取得的进步给予了高度认可,认为塔里木油田深地油气勘探开发技术已经走在了世界前列、成为全球的引领者。

二、建立科技自立自强管理体系,推动行业自主攻关能力的快速提升

本成果创新形成了“纵横联动+扁平化”的管理组织架构、“多方集智,协同攻关,自主开放”的科研攻关体系、建立了全链条联合攻关模式和“螺旋上升”研发流程管控、构建全方位质量评价体系以及现场安全应用多级把关机制,以及“人才培养、考核、激励”等激发人员积极性、促进体系高效运行机制等为核心的一套完整的管理创新体系,形成多项国家、行业级企业标准,获得中石油集团管理创新成果一等奖、石油企业协会一等奖,为推动高水平科技自立自强积累了宝贵的经验。以此为管理体系根基,塔里木油田的核心竞争力得到显著提高的同时,也推动行业内联合攻关的相关院校与科研院所、制造厂商等30多家企业技术自主攻关能力的快速提升。例如,测试技术全面超越国际最高指标,射孔火工技术步入国际第一梯队,建成国内首个高温高压气密封API标准实验室,培养了相关专家与博士五十余名,对行业的发展进步做出了重要贡献。

三、掌握深地油气资源勘探开发主动权,保障企业持续高质量发展

本成果突破的深地油气勘探开发关键核心技术体系实现了超深层油气资源的勘探开发,支撑了塔里木油田160余口超8000米超深井的成功钻探、多口超8000米井获得勘探突破,有力保障了克拉—克深、博孜—大北万亿立方米大气区和富满10亿吨大油气田勘探开发以及寒武系盐下白云岩、石炭—二叠系碳酸盐岩等多个超深新层系战略性突破,有力支撑了塔里木油田年油气当量产量超3300万吨、成为国内石油行业油气产量的排头兵,保障了企业的持续发展。同时,突破的技术使塔里木油田油气勘探开发降本增效、质量提升效果显著,实现企业高质量效益发展。相较于国外技术装备,自主攻关的技术成本降低约30%—60%。在塔里木油田井深逐年攀升的情况下,深地钻探速度多次突破极限(百天完成8000米超深层钻探,央视新闻、人民日报、中国石油报等多方报道)。塔里木油田的“南疆利民工程”惠及新疆南疆800万各族群众,“西气东输建设”满足沿线15省市4亿百姓生产生活,切实发挥了能源保供央企的经济社会责任。2023年1月18日,习近平总书记在北京视频连线看望慰问塔里木油田干部员工,对几代塔里木石油人的艰辛付出给予了高度评价,对塔里木油田为我国油气勘探开发、西气东输和保障国家能源安全做出的重要贡献给予了高度认可。

成果创造人:王清华 胥志雄 王春生 任永苍 冯少波 王永远 刘 举 刘军严 刘 爽 季晓红 周 进 贾红军

(本创新案例获2024年度石油石化企业管理现代化创新优秀成果一等奖)